摘要

本研究開發(fā)了一種兼具減反射和超疏水性能的多功能氧化鋁(Al?O?)薄膜�����,以提升戶外應用中的光伏(PV)性能。該薄膜通過溶膠-浸涂法并經(jīng)可控蝕刻工藝在玻璃襯底上制備而成�����,形成了多孔且類似草狀的納米結(jié)構(gòu)�。經(jīng)過512次蝕刻后,薄膜在550納米處的粗糙度達23.63納米��,折射率為1.14�。它展現(xiàn)出優(yōu)異的寬帶減反射性能,在350-1500納米光譜范圍內(nèi)平均透射率達96.86%����,在480納米處透射率峰值達99.30%。該薄膜在高達45°的入射角下仍能保持90%以上的透射率���,為太陽能電池板提供了關鍵的全角度功能。其超疏水性(水接觸角162.3°�����、滯后角7.5°)可實現(xiàn)自清潔���。當用作太陽能電池蓋玻片涂層時��,該薄膜提高了短路電流密度和功率轉(zhuǎn)換效率��。在60°入射角下,觀察到光伏效率提升了19.19%�,表明該薄膜有望顯著改善光伏性能。

關鍵詞:氧化鋁溶膠-凝膠��;浸涂法�;減反射涂層;超疏水涂層��;全角度功能性;光伏性能

介紹

對可再生能源需求的不斷增長����,推動了更高效、更耐用的光伏技術取得顯著發(fā)展��。在太陽能電池領域����,影響能量效率的主要限制因素之一是入射光在防護玻璃上的反射�。此外,隨著光入射角的增大�����,透射率會降低��。這會減少捕獲的輻射量����,進而降低能量轉(zhuǎn)換效率。另一個關鍵問題是玻璃表面會積聚灰塵��,灰塵會阻擋太陽輻射��,對電池效率產(chǎn)生負面影響����。為了緩解這些問題,人們開發(fā)了各種各樣的減反射(AR)薄膜�����,其目的是在寬光譜范圍以及不同光照條件下提高光學透射率�。

減反射的基本原理基于不同折射率介質(zhì)界面反射光波的相消干涉����。通過插入一層或多層折射率介于空氣和玻璃之間的薄層��,可降低反射光的強度��,從而提高透射率��。超疏水性的特征是水接觸角(WCA)大于150°且滯后角小�。這種特性通過結(jié)合納米級粗糙表面和低表面能材料來實現(xiàn)。表面粗糙度會在表面與水滴之間捕獲空氣���,使接觸面積最小化����,進而產(chǎn)生自清潔行為��。

文獻中用于開發(fā)減反射(AR)薄膜最常用的材料是二氧化硅(SiO?)�、氟化鎂(MgF?)和氟化鈣(CaF?),且主要是單層薄膜����。徐等人通過浸涂法制備出介孔二氧化硅減反射薄膜,在300-1100納米光譜區(qū)域內(nèi)平均透射率達98.03%�。科奇斯等人采用溶膠-凝膠浸涂法制備二氧化硅薄膜�����,在450-800納米區(qū)域內(nèi)透射率超96.0%����,601納米處最大透射率達99.03%����。王等人通過浸涂法開發(fā)出減反射且超疏水的二氧化硅薄膜,在450-700納米區(qū)域內(nèi)透射率超94.0%,534納米處最大透射率達96.7%����,水接觸角為153.5°。扎爾等人開發(fā)出二氧化硅減反射薄膜��,在350-800納米光譜區(qū)域內(nèi)透射率超94.0%��,535納米處最大透射率達98.8%��。雷迪等人通過浸涂法制備氟化鎂納米顆粒減反射薄膜�,在400-1500納米光譜區(qū)域內(nèi)平均透射率達96.25%��。春迪等人通過浸涂法制備出含空心氟化鎂納米顆粒的薄膜��,在400-1100納米區(qū)域內(nèi)平均透射率達97.88%���。馬等人通過磁控濺射法開發(fā)出減反射且疏水的氟化鈣薄膜,在300-1100納米區(qū)域內(nèi)平均透射率達95.2%�,456納米處最大透射率達96.2%,水接觸角達139.2°�����。雷迪等人通過浸涂法制備氟化鈣納米顆粒薄膜,在400-1500納米光譜區(qū)域內(nèi)平均透射率達95.5%�����,600納米處最大透射率達97.0%����。

然而�,上述研究顯示,最大透射率在94%到99.03%之間��,盡管這些數(shù)值很有前景�,但仍有改進潛力,尤其對于要求在寬光譜范圍內(nèi)高透射率的高效太陽能電池應用而言�����。具體來說�,王等人的研究實現(xiàn)了二氧化硅薄膜的超疏水性能�����,這是一項重要進展��。然而,其在534納米處達到的最大透射率(96.7%)低于其他研究報道的數(shù)值����,比如徐等人(平均透射率98.03%)和科奇斯等人(601納米處99.03%),后兩者僅聚焦于優(yōu)化減反射性能��。這表明難以在單一薄膜中高效整合高透射率和超疏水性能�����。此外��,大多數(shù)研究聚焦于優(yōu)化垂直入射光的透射率���,忽略了不同入射角下的性能,而這對于全天的能量效率至關重要�����。太陽能電池的能量轉(zhuǎn)換效率直接受到達光伏材料的光量影響�,而該光量隨入射角變化顯著��。因此��,評估減反射薄膜的全角度性能對實際應用至關重要。此外�,減反射材料的選擇不僅要考慮光學性能,還應考慮化學穩(wěn)定性��、耐用性�����、成本以及大規(guī)模生產(chǎn)的可擴展性��。在此背景下�,氧化鋁(Al?O?)因在可見光和近紅外區(qū)域具有高透射率�、優(yōu)異的機械和化學抗性、高熱穩(wěn)定性��、紫外線防護性能以及低成本而脫穎而出����,使其成為減反射薄膜應用的有前景候選材料。

在被研究的材料中�����,氧化鋁(Al?O?)因具有高透射率����、耐熱性和耐用性而備受關注。例如��,在蘇塔及其團隊的研究中���,采用溶膠-凝膠法制備的多層氧化鋁通過旋涂工藝被用于制造應用于太陽能電池玻璃的減反射和超疏水薄膜�。伊薩科夫及其團隊��、安等人的研究對原子層沉積(ALD)制備的氧化鋁薄膜進行了探究�,這類薄膜結(jié)合了草狀氧化鋁結(jié)構(gòu)與含氟聚合物����,以實現(xiàn)減反射和超疏水性能?���?计幍热恕⒗仗赝吣崞栈魻柕热说难芯勘砻?,當氧化鋁薄膜與納米級結(jié)構(gòu)或先進的沉積技術結(jié)合時�����,能夠?qū)崿F(xiàn)頗具前景的減反射性能。這些進展令人印象深刻�,但它們能否在效率和成本之間取得平衡以實現(xiàn)大規(guī)模生產(chǎn)呢?

盡管有這些研究成果���,但在氧化鋁(Al?O?)薄膜中有效整合減反射和超疏水性能仍面臨挑戰(zhàn),這些挑戰(zhàn)與可擴展性�、生產(chǎn)成本以及大入射角下的性能相關。復雜的沉積技術����,如原子層沉積(ALD)或多層旋涂工藝,會阻礙其商業(yè)可行性�����。此外��,很少有研究評估全角度性能以及大入射角下的表現(xiàn)���,而這對于光伏器件全天的效率至關重要�����。例如�����,在已分析的研究中����,只有蘇塔等人將氧化鋁薄膜直接應用于太陽能電池玻璃�,但未研究透射率的全角度特性以及大入射角對光伏效率的影響。這些障礙能否以切實可行且經(jīng)濟實惠的方式克服����?這正是本研究的目標。

為克服文獻中發(fā)現(xiàn)的局限性��,本研究提出一種創(chuàng)新方法來制備具有高寬帶減反射性能和超疏水性的氧化鋁(Al?O?)薄膜��。與原子層沉積(ALD)或多層旋涂等復雜且昂貴的技術不同�����,我們探索一種簡單且可擴展的溶膠-凝膠法����,結(jié)合浸涂和對蝕刻時間的精確控制。該策略旨在調(diào)整薄膜的表面粗糙度和折射率�����,以在不同光入射角下最大化光學透射率��,并同時賦予其超疏水性能����。通過這種方法�,我們旨在證明制備兼具高減反射性和超疏水性的多功能氧化鋁薄膜的可行性�����,有望通過在蓋玻片上應用來提高太陽能電池的效率��。

實驗部分

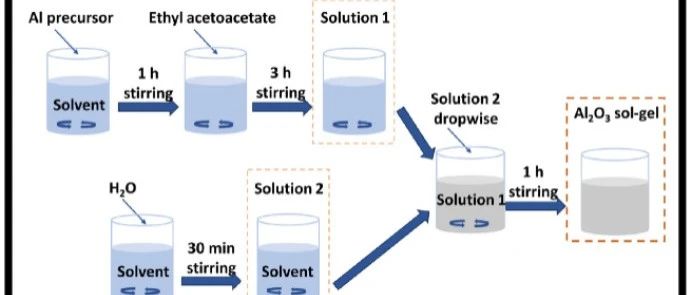

本節(jié)將介紹減反射涂層制備相關的流程��。在本研究中�����,所有前驅(qū)體均為分析純級��。氧化鋁(Al?O?)通過溶膠-凝膠法合成����,該方法基于先前的文獻報道。從SigmaAldrich公司購得異丙醇(C?H?O�,99.5%)、鋁三叔丁醇鹽(C??H??AlO?�����,99.0%)和乙酰乙酸乙酯(C?H??O?��,99.0%)�。此外���,使用了肖特B270®玻璃(25×75×1毫米)和蒸餾水(H?O)�����。氧化鋁采用溶膠-凝膠工藝制備���,如圖1所示。

起初�����,將1.34M的鋁三叔丁醇鹽與異丙醇在室溫下混合,并大力攪拌1小時����。之后��,向溶液中加入1.34M的乙酰乙酸乙酯�����,混合3小時�����,直至獲得均勻溶液��,稱為“溶液1”����。第二步�����,將5.36M的蒸餾水加入異丙醇中,混合30分鐘���,得到“溶液2”�。最后���,將“溶液2”逐滴加入“溶液1”中��,同時持續(xù)大力攪拌����。兩種溶液混合后�����,繼續(xù)攪拌1小時,最終形成pH為7的氧化鋁(Al?O?)溶膠-凝膠���。

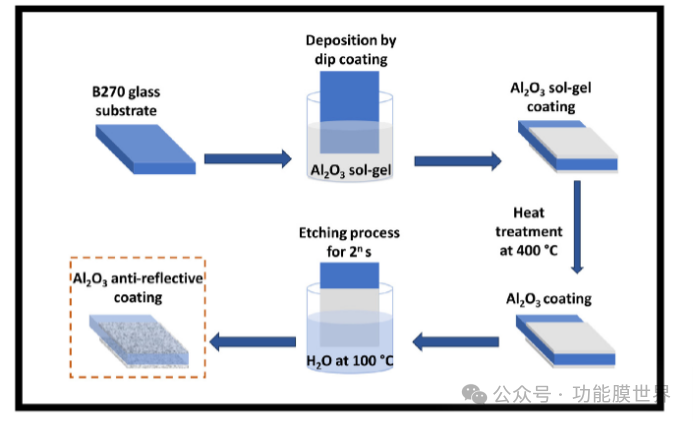

減反射涂層的制備

在本研究中���,采用尺寸為25毫米×75毫米��、厚度為1.0毫米的B270®玻璃基板來制備減反射涂層��。該工藝的第一步是將基板在超聲波浴中用中性洗滌劑清洗10分鐘�����,隨后用蒸餾水沖洗10分鐘�����,再用異丙醇沖洗10分鐘�����。最后,用氮氣流將基板吹干����。Al?O?薄膜制備過程如圖2所示����。

采用浸涂法在B270玻璃上沉積Al?O?薄膜���。沉積過程中����,提拉速度為2毫米/秒�,浸漬時間為10秒。這種方法用于在玻璃基板的兩側(cè)沉積單層涂層��。沉積后�,將涂層在400°C下進行10分鐘的熱處理�����,以增強其與基板的附著力���,并實現(xiàn)Al?O?薄膜的形成���。為了形成納米結(jié)構(gòu)的氧化鋁涂層����,將基板浸漬在沸水中��,采用基于時間2?秒(其中n為整數(shù))的模型��。蝕刻過程中的水溫為100°C����。通過浸涂法沉積表面活性劑來實現(xiàn)功能化���,以誘導疏水性。表面活性劑溶液的制備方法是在蒸餾水中加入1%的DynasylanF8815(贏創(chuàng)公司提供的改性氟烷基硅氧烷)�����,并攪拌30分鐘�����。浸涂過程中����,提拉速度為2毫米/秒����,浸漬時間為10秒���。隨后對表面活性劑沉積的薄膜進行130°C的熱處理�,以蒸發(fā)水分��。所有實驗均在室溫(25°C左右���,因未明確提及,結(jié)合常識補充)和65%相對濕度下進行���。

結(jié)果與討論

氧化鋁薄膜的表面形貌

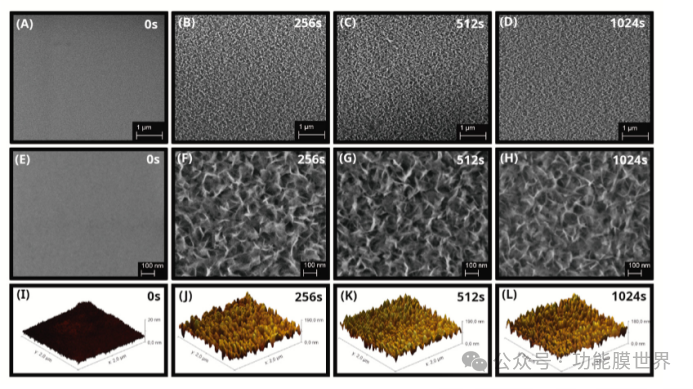

采用場發(fā)射掃描電子顯微鏡(FE-SEM)和原子力顯微鏡(AFM)對制備時間為0秒�、256秒�����、512秒和1024秒的Al?O?薄膜的表面形貌進行了研究�,分別如圖3(a)-(h)和(i)-(l)所示。場發(fā)射掃描電子顯微鏡顯微圖像(圖3(a)和(e))顯示��,制備時間為0秒的薄膜表面致密����,沒有明顯的納米結(jié)構(gòu)。相比之下�,制備時間為256秒的薄膜(圖3(b)和(f))呈現(xiàn)出納米結(jié)構(gòu)形態(tài),具有與0秒薄膜表面明顯不同的特征����。

圖3(b)顯示,在256秒制備的薄膜表面存在幾種尺寸不規(guī)則的納米結(jié)構(gòu)�����。高倍放大分析(圖3(f))表明�,這些納米結(jié)構(gòu)呈草狀形態(tài),尺寸分布隨機且各不相同��。分別在512秒和1024秒制備的薄膜(圖3(g)和(h))呈現(xiàn)出與256秒制備的薄膜相似的表面�����。場發(fā)射掃描電子顯微鏡(FE-SEM)顯微圖像(圖3)證實了蝕刻處理后表面形態(tài)的變化。

原子力顯微鏡(AFM)圖像(圖3(i)-(l))與場發(fā)射掃描電子顯微鏡(FE-SEM)(圖3(a)-(d))所得結(jié)果一致���。0秒蝕刻的薄膜(圖3(ii))表面相對致密���,均方根粗糙度(Rq)僅為2.17納米���。相比之下,256秒蝕刻的薄膜(圖3(j))呈現(xiàn)出草狀結(jié)構(gòu)�,因存在不規(guī)則孔洞,表面粗糙度顯著增加����,Rq達到22.93納米。512秒蝕刻的薄膜(圖3(k))粗糙度略有增加(Rq=23.63納米)�����,盡管其形貌與256秒蝕刻的薄膜相似�。1024秒蝕刻的薄膜(圖3(l))則顯示出粗糙度降低(Rq=20.27納米)��。

Al?O?薄膜表面從致密均勻的形貌轉(zhuǎn)變?yōu)槎嗫捉Y(jié)構(gòu)�,這歸因于在沸水中的蝕刻過程。如反應式(1)所示��,水(H?O)會與Al?O?表面發(fā)生相互作用�。溫度升高會加快水分子的流動性,從而提高反應速率。

Al?O?(s)+3H?O(aq)→2Al(OH)?(s)

薄膜表面Al-O鍵的斷裂會導致鋁(Al³?)和氧(O²?)離子發(fā)生水合作用����,進而形成與Al³?結(jié)合的羥基(OH?),最終在薄膜表面形成氫氧化鋁(Al(OH)?)層��。表面改性過程中產(chǎn)生的氫氧化物和氧缺陷會影響Al?O?或Al(OH)?納米結(jié)構(gòu)的成核與生長�����。

氧化鋁(Al?O?)薄膜的光學性能

理解并控制Al?O?薄膜的光學性能對于包括減反射涂層在內(nèi)的各類應用而言至關重要����。為此�,本研究通過將折射率作為波長的函數(shù)進行分析,對Al?O?薄膜的光學色散展開了研究���。未改性的薄膜(0s)被視作各向同性電介質(zhì)�����,即一種在所有方向上具有均勻光學性能的材料����,并且采用柯西色散方程[24]對橢偏數(shù)據(jù)進行擬合���,擬合符合度高達99.8%�,結(jié)果如圖4(a)所示�����。利用布魯格曼有效介質(zhì)近似法[25]��,對改性薄膜(256s��、512s和1024s)的孔隙率進行了模擬��,該模擬將Al?O?(具備0s薄膜的光學性能)和空氣(代表孔隙體積)視為兩相混合物���。此模型對這三種薄膜的實驗數(shù)據(jù)擬合度超98%,相應的色散曲線如圖4(a)所示���。在550nm波長下���,0s、256s�、512s和1024s薄膜的折射率分別為1.49、1.15�����、1.14和1.15���。Sutha等人[18]報道的未改性薄膜在550nm處的折射率(1.56)與之存在細微差異����,這可能是由于薄膜沉積方法不同或所得微觀結(jié)構(gòu)有別�����。與0s薄膜相比�����,改性薄膜的折射率顯著降低�����。

圖4(b)展示了Al?O?薄膜(0秒�、256秒、512秒和1024秒)以及未鍍膜玻璃基板在350-1500納米范圍內(nèi)的透射光譜�����。256秒的薄膜在480納米處呈現(xiàn)出99.35%的峰值透射率���,相較于未鍍膜玻璃(91.43%),提升了8.66個百分點����。256秒的薄膜在350-1500納米范圍內(nèi)的平均透射率為96.88%,超過了未鍍膜玻璃���。512秒的薄膜呈現(xiàn)出類似的趨勢��,在480納米處的最大透射率為99.30%�����,相較于未鍍膜玻璃提升了8.6%����。512秒的薄膜在指定范圍內(nèi)的平均透射率為96.86%��。1024秒的薄膜在480納米處也呈現(xiàn)出類似的最大透射率(99.35%)��,相較于未鍍膜玻璃提升了8.66%��,平均透射率為96.84%��。因此�����,Al?O?薄膜(256秒�����、512秒和1024秒)在測量的光譜區(qū)域內(nèi)表現(xiàn)出寬帶減反射行為���。圖4(b)的插圖表明,薄膜的透射曲線在最大透射率區(qū)域緊密匯聚����。0秒的薄膜在整個350-1500納米范圍內(nèi)的透射率始終低于未鍍膜玻璃,表明其不具備減反射性能�。

在350-1500納米波長范圍內(nèi),于不同入射角(0°至60°����,其中θ=0°為垂直入射)下��,測量了氧化鋁(Al?O?)薄膜和未鍍膜玻璃基底的平均透射率��,結(jié)果如圖4(c)所示���。0秒蝕刻的薄膜在所有入射角下的透射率均略低于未鍍膜玻璃�����。另一方面�����,256秒����、512秒和1024秒蝕刻的薄膜在0°至45°入射角范圍內(nèi)展現(xiàn)出有效的減反射效果����,性能相近。在45°入射角時����,256秒蝕刻的薄膜平均透射率達到90.5%���,相較于未鍍膜玻璃(81.9%)提升了10.5%,較0秒蝕刻的薄膜(80.8%)提升了12.0%����。然而,當入射角從45°增加到60°時��,256秒蝕刻的薄膜平均透射率從90.5%大幅降至79.9%�����。盡管如此�����,其仍顯著高于0秒蝕刻的薄膜(67.1%)和未鍍膜玻璃(68.5%)��,分別提升了18.9%和16.7%��。512秒和1024秒蝕刻的薄膜也呈現(xiàn)出類似趨勢(圖4(c))���。在45°時�,512秒蝕刻的薄膜平均透射率為90.3%��,比未鍍膜玻璃高10.3%����,較0秒蝕刻的薄膜高11.8%,在60°時降至約79.5%�。1024秒蝕刻的薄膜在45°時平均透射率為90.2%(比0秒蝕刻的薄膜高11.7%,比未鍍膜玻璃高10.2%)�,在60°時也降至約79.5%���。在這兩種情況下,60°時的透射率仍顯著高于0秒蝕刻的薄膜(67.1%)和未鍍膜玻璃(68.5%)����。對于0°、15°和30°入射角�����,圖4(c)的插圖顯示256秒蝕刻的薄膜平均透射率略高于512秒和1024秒蝕刻的薄膜���。

當入射角達到60°時�,觀察到256s、512s和1024s的Al?O?薄膜的平均透射率(圖4(c))急劇下降����。這種現(xiàn)象可歸因于玻璃基底的布儒斯特角(約56°)。布儒斯特角是p偏振光完全透射時的入射角�,超過該角度后,反射率顯著增加�����,導致透射率降低�����。盡管出現(xiàn)這種下降(主要由玻璃基底的特性決定)��,但Al?O?減反射膜(256s���、512s和1024s)仍有效,與未鍍膜的玻璃基底相比��,能提高透射率���。

圖4(d)呈現(xiàn)了Al?O?薄膜和未鍍膜玻璃基板的反射光譜����。正如預期,未鍍膜玻璃以及0秒��、256秒����、512秒和1024秒薄膜的反射曲線與透射曲線呈相反關系���。0秒薄膜在350-1500納米范圍內(nèi)的平均反射率為8.8%��,略高于未鍍膜玻璃的8.43%��。256秒、512秒和1024秒薄膜的平均反射率分別為3.04%��、3.07%和3.13%����,相較于未鍍膜玻璃和0秒薄膜,反射率降低了約63%-65%����。這些結(jié)果與圖4(b)中所示的透射率結(jié)果一致����。圖4(d)的插圖展示了反射光譜區(qū)域���,其中256秒����、512秒和1024秒薄膜的曲線重疊���,凸顯了結(jié)果的相似性(見表1)。

根據(jù)單層薄膜的菲涅耳理論���,當薄膜-基底界面與空氣-薄膜界面反射的光發(fā)生相消干涉時��,反射最小��。當薄膜厚度約為λ/4時�,這種現(xiàn)象可達到最優(yōu)����。對于有效的單層減反射涂層����,需滿足兩個條件:(1)涂層厚度(d)應滿足d=λ/(4n?)�,其中λ為入射光波長,n?為涂層的折射率����;(2)涂層的折射率(n?)應近似為(n?n?)^(1/2)�,其中n?和n?分別為空氣和基底的折射率。因此��,對于玻璃基底(n?=1.55)上的減反射涂層���,在550納米波長下�,涂層的最優(yōu)折射率(n?)約為1.22��。所以�,折射率的變化會直接影響鍍膜玻璃的透射率�����。

與致密的0s薄膜(550nm時為1.49)相比�����,256s��、512s和1024s的Al?O?薄膜折射率顯著更低(550nm時分別為1.15����、1.14和1.15)���,這使得透射率大幅提高����。這種改善凸顯了改性工藝的有效性��。透射率的提高歸因于蝕刻過程中在表面形成的草狀納米結(jié)構(gòu)���,這些納米結(jié)構(gòu)隨機分布并與空氣空隙相互穿插�����,形成了漸變的折射率分布[29,30]��。這些亞波長納米結(jié)構(gòu)增強了寬帶減反射效果���,并降低了對入射角的敏感度,有助于實現(xiàn)全方位性能[29,30]��。因此�,改性后的薄膜即使在較大入射角下,也展現(xiàn)出高透射率和低反射率�。這些研究結(jié)果表明,這種蝕刻工藝能夠定制Al?O?薄膜的光學性能�,以滿足先進光學應用的需求。